Ações de correção para situações de atenção#

Abaixo, apresentamos um exemplo ilustrativo abordando a situação 1 (pontos fora dos limites de controle), incluindo explicações, ferramentas de análise como Diagrama de Causa e Efeito, e a aplicação das técnicas de CEP e PMBOK para o gerenciamento e resolução do problema.

Situação 1: Pontos Fora do Limite de Controle#

Contexto:#

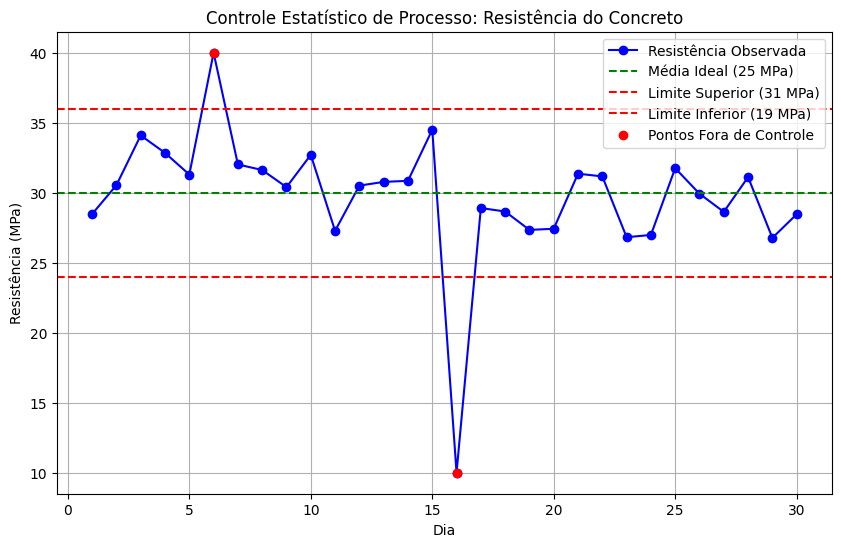

Imagine que estamos monitorando a resistência do concreto em uma obra da construção civil. A resistência ideal do concreto é definida como 30 MPa, e o desvio padrão esperado é 2 MPa. Durante os testes diários, alguns pontos de medição começam a exceder os limites superiores ou inferiores de controle, indicando um possível problema no processo de produção do concreto.

Exemplo de Código - Situação 1: Este código cria um gráfico que mostra a resistência do concreto em 30 amostras, com alguns pontos fora dos limites de controle definidos.

import numpy as np

import matplotlib.pyplot as plt

import pandas as pd

# Definições

n_amostras = 30

media = 30 # Resistência média do concreto (MPa)

desvio_padrao = 2 # Desvio padrão esperado (MPa)

LC_superior = media + 3 * desvio_padrao # Limite superior de controle

LC_inferior = media - 3 * desvio_padrao # Limite inferior de controle

# Gerando os dados de resistência do concreto com alguns pontos fora de controle

dados = np.random.normal(media, desvio_padrao, n_amostras)

dados[5] = 40 # Ponto acima do limite superior

dados[15] = 10 # Ponto abaixo do limite inferior

# Criando o DataFrame

df = pd.DataFrame({'Dia': range(1, n_amostras + 1), 'Resistência (MPa)': dados})

# Plotando os gráficos

plt.figure(figsize=(10,6))

plt.plot(df['Dia'], df['Resistência (MPa)'], marker='o', color='b', label='Resistência Observada')

plt.axhline(media, color='g', linestyle='--', label='Média Ideal (25 MPa)')

plt.axhline(LC_superior, color='r', linestyle='--', label='Limite Superior (31 MPa)')

plt.axhline(LC_inferior, color='r', linestyle='--', label='Limite Inferior (19 MPa)')

# Destacando os pontos fora de controle

plt.scatter([6, 16], [40, 10], color='red', zorder=5, label='Pontos Fora de Controle')

plt.title('Controle Estatístico de Processo: Resistência do Concreto')

plt.xlabel('Dia')

plt.ylabel('Resistência (MPa)')

plt.legend(loc='upper right')

plt.grid(True)

plt.show()

Gráfico Gerado:

O gráfico acima mostra os pontos de resistência do concreto ao longo de 30 dias. O ponto em 6º dia (40 MPa) está acima do limite superior, e o ponto no 16º dia (10 MPa) está abaixo do limite inferior.

O que o Gerente de Projeto Deve Fazer?#

Análise de Dados

O gerente deve analisar a distribuição dos dados e identificar se a variação é aceitável ou se os pontos fora dos limites de controle indicam um problema real no processo de produção do concreto.

Limites de Controle: No gráfico acima, os limites de controle são definidos como LC Superior (36 MPa) e LC Inferior (24 MPa). O fato de termos pontos fora desses limites pode indicar que o processo está fora de controle e necessita de investigação.

Causas Possíveis

Causa de falha no processo:

O controle inadequado da mistura pode resultar em resistência do concreto fora dos padrões.

Falha no equipamento de medição ou defeito no material (por exemplo, variação nos componentes do concreto).

Erro humano durante a medição ou preparação da mistura.

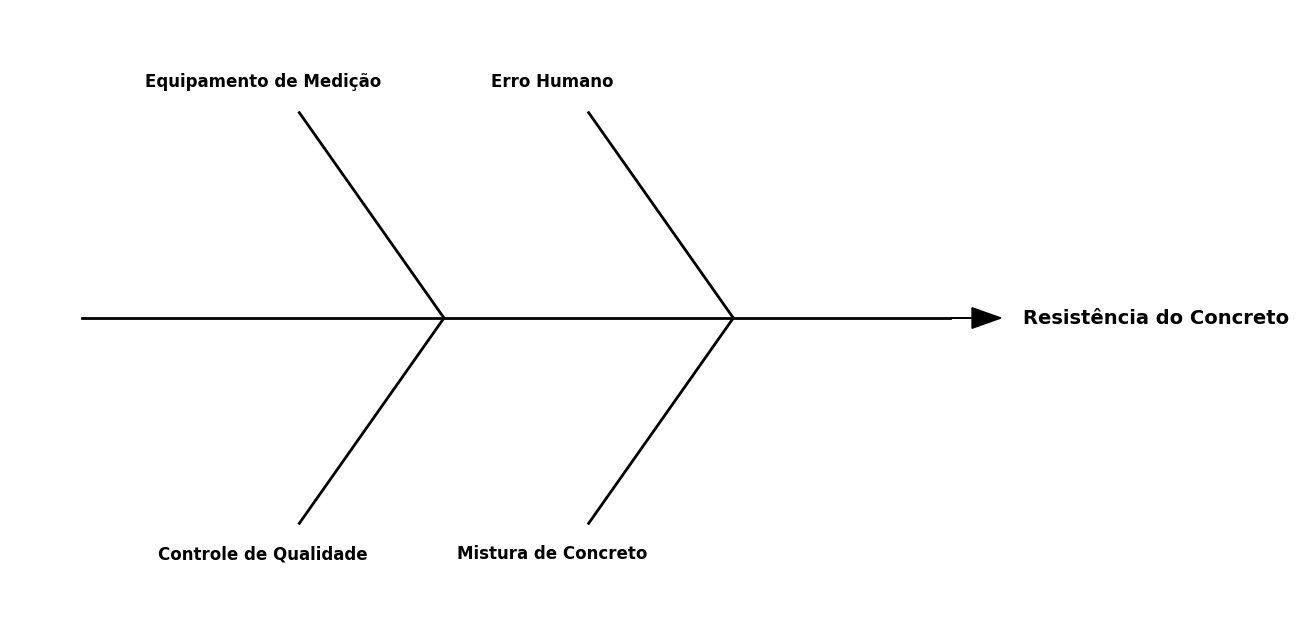

Ferramenta de Análise: Diagrama de Causa e Efeito (Ishikawa)

O gerente pode criar um diagrama para investigar as causas potenciais das falhas.

import matplotlib.pyplot as plt

def plot_ishikawa_optimized():

fig, ax = plt.subplots(figsize=(14, 8))

# Linha central com o efeito no lado direito

ax.plot([-12, 0], [0, 0], color="black", lw=2) # Linha horizontal central

ax.arrow(0, 0, 0.3, 0, head_width=0.2, head_length=0.4, fc='black', ec='black')

# Adicionar as espinhas para as causas

# Causas na parte superior

ax.plot([-3, -5], [0, 2], color="black", lw=2) # Erro Humano

ax.plot([-7, -9], [0, 2], color="black", lw=2) # Equipamento de Medição

# Causas na parte inferior

ax.plot([-3, -5], [0, -2], color="black", lw=2) # Mistura de Concreto

ax.plot([-7, -9], [0, -2], color="black", lw=2) # Controle de Qualidade

# Textos das causas

ax.text(-5.5, 2.3, "Erro Humano", fontsize=12, va="center", ha="center", weight='bold')

ax.text(-9.5, 2.3, "Equipamento de Medição", fontsize=12, va="center", ha="center", weight='bold')

ax.text(-5.5, -2.3, "Mistura de Concreto", fontsize=12, va="center", ha="center", weight='bold')

ax.text(-9.5, -2.3, "Controle de Qualidade", fontsize=12, va="center", ha="center", weight='bold')

# Texto do efeito

ax.text(1, 0, "Resistência do Concreto", fontsize=14, va="center", ha="left", weight='bold')

# Ajustes do gráfico

ax.set_xlim([-13, 2])

ax.set_ylim([-3, 3])

ax.axis('off') # Desativa os eixos

plt.show()

# Gerar o Diagrama de Ishikawa otimizado

plot_ishikawa_optimized()

Ações Corretivas e Preventivas#

O gerente de projeto, ao identificar as causas da falha, deve aplicar as seguintes ações de correção e prevenção:

Correção Imediata:

Verificar os pontos de controle de qualidade e equipamentos de medição. Garantir que as medições de resistência sejam precisas.

Se necessário, ajustar a mistura de concreto para garantir que a resistência esteja dentro dos limites esperados.

Ações Preventivas:

Treinamento contínuo para a equipe sobre as práticas de controle de qualidade.

Auditorias periódicas nos processos de produção e medição para garantir que o processo esteja sempre sob controle.

Melhoria contínua no processo, utilizando dados de monitoramento para ajustar e otimizar os parâmetros de produção.

Após a análise com o Diagrama de Causa e Efeito (Ishikawa), podemos aplicar outras técnicas importantes de controle de qualidade, como Análise de Pareto e Formulários de Análise de Causa.

Técnicas de Controle de Qualidade:#

1. Análise de Pareto#

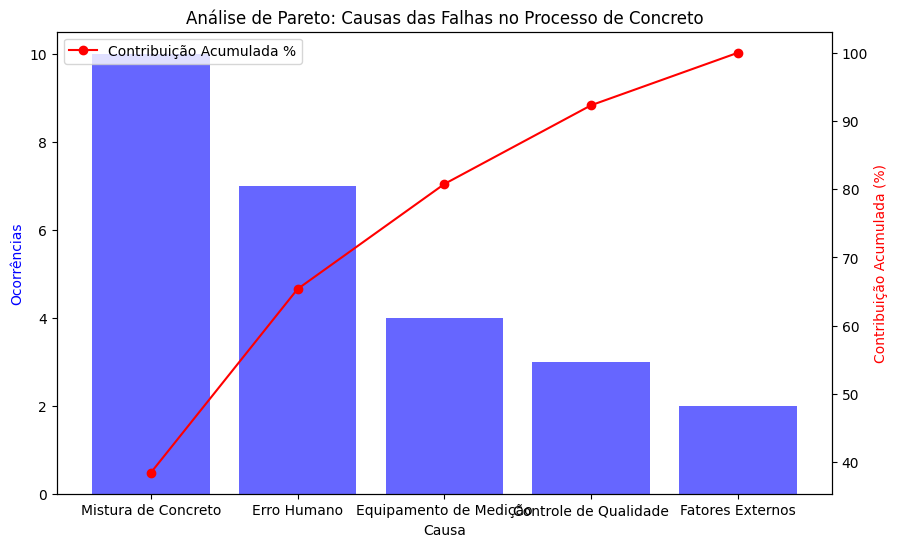

A Análise de Pareto segue o princípio 80/20, onde 80% dos problemas podem ser causados por 20% das causas. No nosso exemplo, podemos usar essa técnica para identificar quais fatores têm maior impacto nas falhas do processo de produção do concreto. Se, por exemplo, a maioria das falhas for causada por problemas de mistura de concreto ou erro humano, isso deve ser priorizado nas ações corretivas.

Como aplicar:

Primeiro, coletamos os dados sobre as falhas (como tipo de falha: mistura, equipamento, erro humano).

Então, organizamos esses dados de forma decrescente de frequência e calculamos a contribuição percentual de cada causa.

Exemplo de Código - Análise de Pareto:

import pandas as pd

import matplotlib.pyplot as plt

# Exemplo de causas e ocorrências de falhas

dados_causas = {'Causa': ['Erro Humano', 'Mistura de Concreto', 'Equipamento de Medição', 'Controle de Qualidade', 'Fatores Externos'],

'Ocorrências': [7, 10, 4, 3, 2]}

# Criação do DataFrame

df_causas = pd.DataFrame(dados_causas)

# Ordenando por ocorrências

df_causas = df_causas.sort_values('Ocorrências', ascending=False)

# Cálculo da contribuição percentual acumulada

df_causas['Contribuição %'] = 100 * df_causas['Ocorrências'].cumsum() / df_causas['Ocorrências'].sum()

# Plotando o gráfico de Pareto

fig, ax1 = plt.subplots(figsize=(10,6))

# Barras para as ocorrências

ax1.bar(df_causas['Causa'], df_causas['Ocorrências'], color='b', alpha=0.6)

ax1.set_xlabel('Causa')

ax1.set_ylabel('Ocorrências', color='b')

# Linha para contribuição percentual acumulada

ax2 = ax1.twinx()

ax2.plot(df_causas['Causa'], df_causas['Contribuição %'], color='r', marker='o', label='Contribuição Acumulada %')

ax2.set_ylabel('Contribuição Acumulada (%)', color='r')

# Título e exibição

plt.title('Análise de Pareto: Causas das Falhas no Processo de Concreto')

ax2.legend(loc='upper left')

plt.show()

Gráfico Gerado:

O gráfico de Pareto nos permite visualizar quais causas estão contribuindo mais para as falhas. Se, por exemplo, a Mistura de Concreto representar a maior parte das falhas (mais de 80%), isso deve ser o foco da ação corretiva.

2. Formulários de Análise de Causa (FMEA - Failure Mode and Effect Analysis)#

O FMEA (Análise de Modos de Falha e Efeitos) é uma técnica de análise de risco que ajuda a identificar os modos de falha potenciais, suas causas e os efeitos desses modos no produto final. No contexto de controle de qualidade no processo de concreto, o FMEA pode ser usado para antecipar falhas e tomar medidas preventivas.

Exemplo de FMEA para o processo de concreto:

Modo de Falha |

Causa Potencial |

Efeito |

Severidade (1-10) |

Probabilidade (1-10) |

Detecção (1-10) |

RPN |

|---|---|---|---|---|---|---|

Resistência baixa no concreto |

Proporção incorreta de materiais |

Concreto com resistência inferior |

9 |

7 |

4 |

252 |

Excesso de resistência no concreto |

Mistura desbalanceada |

Rachaduras no concreto |

8 |

5 |

5 |

200 |

Equipamento de medição defeituoso |

Falha no calibramento do sensor |

Resultados imprecisos |

7 |

4 |

6 |

168 |

Cálculo do RPN (Risk Priority Number):

O RPN é calculado multiplicando a Severidade, Probabilidade e Detecção. O valor máximo de RPN é 1000 (Severidade = 10, Probabilidade = 10, Detecção = 10).

O objetivo é priorizar as falhas com o maior RPN, que devem ser abordadas primeiro.

3. Outras técnicas de Controle de Processos#

Além do gráfico de controle que já discutimos, o Statistical Process Control(SPC) é uma técnica abrangente que usa dados estatísticos para monitorar e controlar um processo. O objetivo é detectar e corrigir problemas no processo antes que eles resultem em falhas no produto final. Para o concreto, isso significa monitorar variáveis como resistência para garantir que elas permaneçam dentro dos limites definidos.

Exemplo de Cálculo de Controle de Processo (CPK - Índice de Capacidade do Processo)

O índice CPK avalia se um processo está sob controle e se é capaz de atender aos requisitos do cliente. Um valor de CPK superior a 1,33 é considerado bom.

# Cálculo do CPK

limite_inferior = media - 3 * desvio_padrao

limite_superior = media + 3 * desvio_padrao

# Cálculo do CPK

cpk = min((LC_superior - media) / (3 * desvio_padrao), (media - LC_inferior) / (3 * desvio_padrao))

cpk

1.0

Resultado do Cálculo: Se o valor de CPK for baixo (menor que 1,33), isso indica que o processo não é capaz de atender aos limites de especificação de resistência e ajustes devem ser feitos.

Ações de Correção e Melhoria#

Com as ferramentas e cálculos acima, o gerente pode:

Identificar as Causas Prioritárias: Usando a Análise de Pareto, o gerente deve focar na causa que tem maior impacto (por exemplo, Mistura de Concreto).

Implementar Ações Corretivas: Se a causa principal for uma mistura inadequada, é necessário rever as proporções dos materiais, ajustar o processo e fazer treinamentos com a equipe para garantir o controle adequado.

Monitorar e Controlar o Processo: Usar SPC para monitorar continuamente o processo e garantir que os pontos de controle (como resistência do concreto) estejam dentro dos limites aceitáveis. Isso pode ser feito com gráficos de controle atualizados constantemente.

Ações Preventivas: Usar o FMEA para antecipar possíveis falhas e desenvolver planos de ação para prevenir essas falhas em futuras produções de concreto.

Conclusão#

Ao aplicar técnicas como Análise de Pareto, FMEA, e Controle Estatístico de Processo (CEP), aliados às práticas do PMBOK, o gerente de projeto pode identificar, corrigir e prevenir falhas na produção de concreto, assegurando que o material atenda aos padrões de resistência necessários. Ferramentas como gráficos de controle, Diagrama de Causa e Efeito, e a implementação de ações corretivas e preventivas permitem uma resposta rápida a falhas e promovem a melhoria contínua, garantindo a qualidade e a segurança do processo de construção civil.